Garrattfan's Modelrailroading Pages

NS class 5000

Aandrijving

Over- en bedenkingen bij de meegeleverde aandrijving |

|||||||||||||||

|

De meegeleverde aandrijving stond me niet aan. Wellicht is het een smaakkwestie maar de technologie is de afgelopen dertig behoorlijk voortgeschreden. In het bijzonder de motoren en tandwielkasten zijn behoorlijk verbeterd en sinds ik de MDS Shay gebouwd heb, heb ik een soort wantrouwen tegen open frame motoren. Het verdient wel vermelding dat DJH een vijfpolige motor heeft geleverd, in de tachtig toch wel het neusje van de zalm. De overbrenging was op zijn zachtst gezegd wat grofstoffelijk. Ik wilde een moderne aandrijving met messing en zelfsmerende delrin onderdelen. Ik wilde ook zeker stellen dat het voltooide model redelijk nauwkeurig op schaalsnelheid zou rijden, iets waarvan ik geen idee had met de meegeleverde aandrijving. |

||||||||||||||

|

|

||||||||||||||

Afgezien van de technische overwegingen is de motor behoorlijk aan de maat en hindert het vrije doorzicht onder de ketel. Het geheel is erg zichtbaar aanwezig en er is weinig dat ik er aan kan doen. |

|||||||||||||||

Bepalen van de benodigde tandwielkast en motorIk kwam al snel uit bij een tandwielkast van High Level Kits omdat die algemeen geprezen worden op de hobby fora. Omdat dit mijn eerste keer is dat ik een andere aandrijving aanbreng wilde ik die richting maar op gaan. Maar vaststellen welke tandwielkast je dan nodig hebt vraagt ook wel wat overwegingen omdat er veel verschillende tandwielkasten zijn die voorzien in vrijwel elke denkbare situatie.

Allereerst verdiepte ik me in de oorspronkelijke situatie en mat die op. |

|||||||||||||||

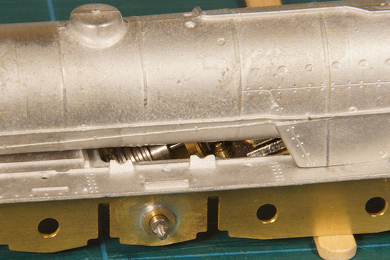

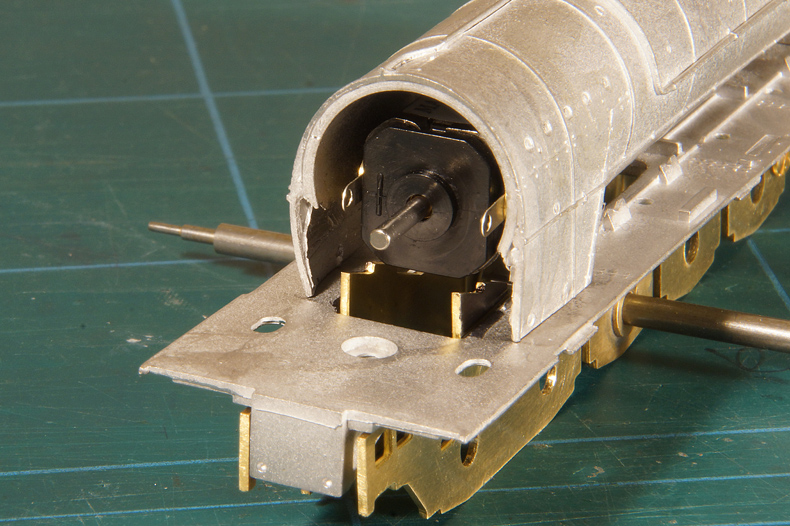

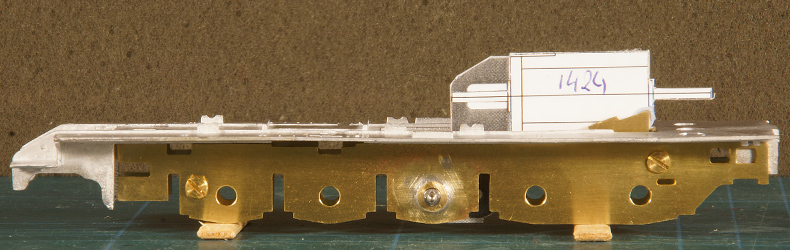

Frame, omloopplaat en motor losjes in elkaar gezet ... |

|||||||||||||||

... om de afmetingen vast te stellen van de benodigde motor en tandwielkast. |

|||||||||||||||

Vervolgens wordt de combinatie van motor en tandwielkast gekozen. Die combinatie hangt voornamelijk van twee factoren af

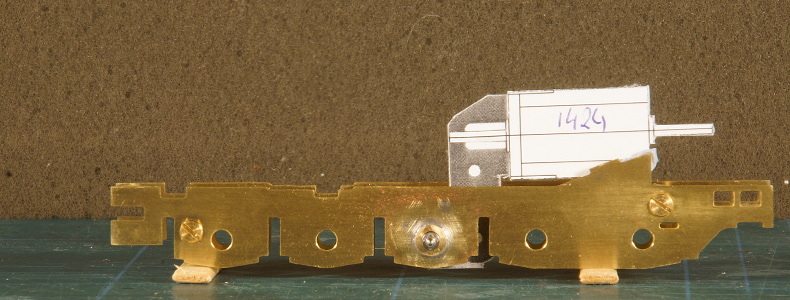

Deze twee factoren zijn onderling afhankelijk en je hebt een paar slagen nodig om de juiste combinatie te vinden. Ik mikte al vrij snel op de Mashima 1424, met een maximaal toerental per minuut van 15.000, omdat het de grootste motor was die met zekerheid in de ketel past.

In termen van afmetingen is de LoadHauler+ een geschikte tandwielkast en die moet dan geconfigureerd worden met een overbrenging van 60:1 |

|||||||||||||||

|

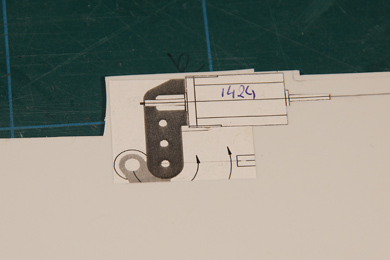

Het aardige van de High Level Kits website is dat het profieltekeningen van de tandwielkast van je keuze biedt. Die kun je downloaden en afdrukken en dan krijg je een 1:1 afbeelding van motor en tandwielkast. Dat deed ik en ik plakte die op styreenplaat die ik uit sneed en van een gat voor de drijfas voorzag.

|

||||||||||||||

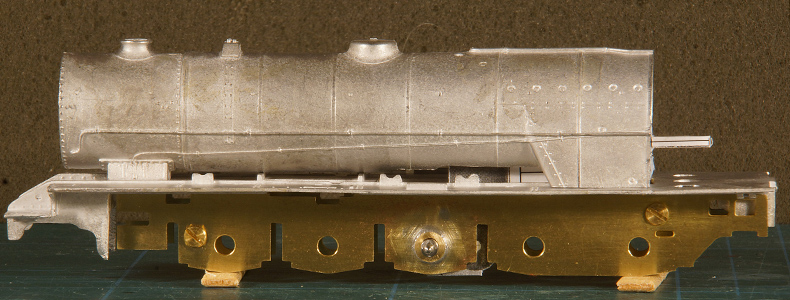

Zo moet de LoadHauler+ met een Mashima 1424 passen. |

|||||||||||||||

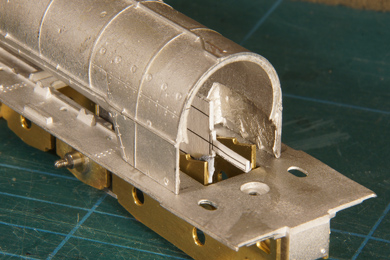

Met de omloopplaat op zijn plaats, ziet het er goed uit. Ik zal de frameplaten tzt wel afvijlen waar de oorspronkelijke motor zat. |

|||||||||||||||

en met de ketel op zijn plaats past het nog steeds. Het zal wel zichtbaar zijn. |

|||||||||||||||

|

The LoadHauler+ heeft een eindstuk, de zgn. Final Drive Carriage, die in elke positie gedraaid kan worden. Dit kan gebruikt worden om de motor hoger in de ketel te tillen, buiten het zicht. Wellicht kan ik de motor zelfs naar voren draaien zodat ik er een vliegwiel op kan zetten. Maar om dat te kunnen inschatten moet ik het echte ding eerst in handen hebben. Voor nu is het genoeg te weten dat het een geschikt model is. |

||||||||||||||

|

|

||||||||||||||

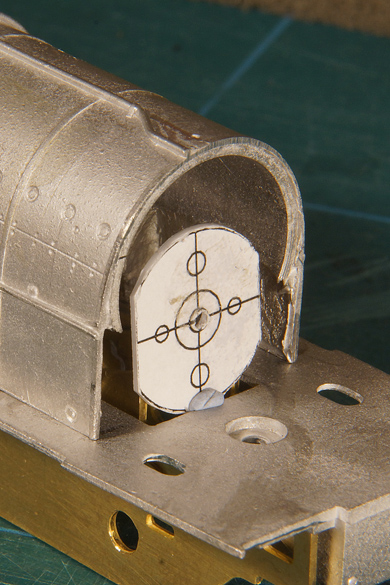

| Het dwarsprofiel van de motor past makkelijk in de lengte en in de breedte van de ketel. | |||||||||||||||

Bestellen was een fluitje van een cent. De communicatie met High Level Kits was snel en hartelijk. De eigenaar stelde de juiste vragen met kennis van zaken en ik beantwoordde die. De bestelling bevatte uiteindelijk een Mashima 1420 omdat die in vooraad was. Productie van Mashima motors is gestaakt dus de beschikbaarheid ervan zal steeds moeizamer worden. De LoadHauler+ tandwielkast had een kleine ontwerpwijziging ondergaan en dus krijgt hij een 68:1 overbrenging. Omdat de de Mashima 1420 een iets hoger toerental heeft is dat bijzonder welkom. Een herberekening laat het volgende zien:

De nieuwe combinatie van motor en gewijzigde tandwielkast leidt dus exact tot de gewenste snelheid! |

|||||||||||||||

|

Na de bevestiging van de order duurde het twee weken voor hij in de bus viel. Dat lijkt lang in deze ik-krijg-het-binnen-24-uur tijden maar vergeet niet dat bedrijfjes als HLK dikwijls eenmansbedrijfjes zijn. Ondertussen bouwde ik de tender. En ja, vanwaar de haast?

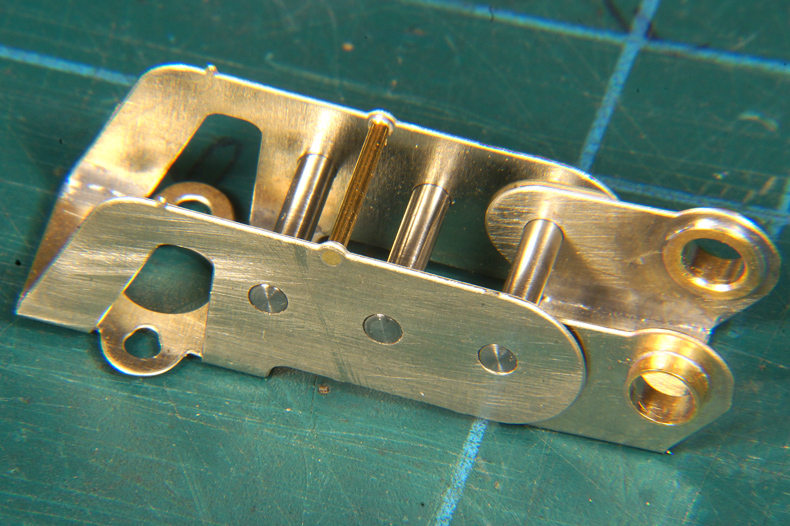

De kit kwam gewoon in een envelop, wat de portokosten aardig drukt. Er zat een aanbevelenswaardige instructie bij en een extra blad met hints en tips. Gelet op de lage kosten van de tandwielkast, was dit een aanschaf zonder bedenkingen. De Mashima motor was een stuk duurder. |

||||||||||||||

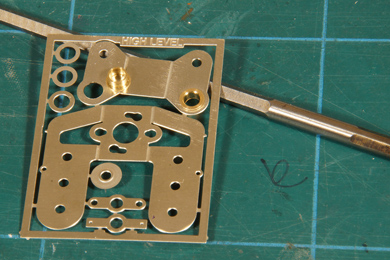

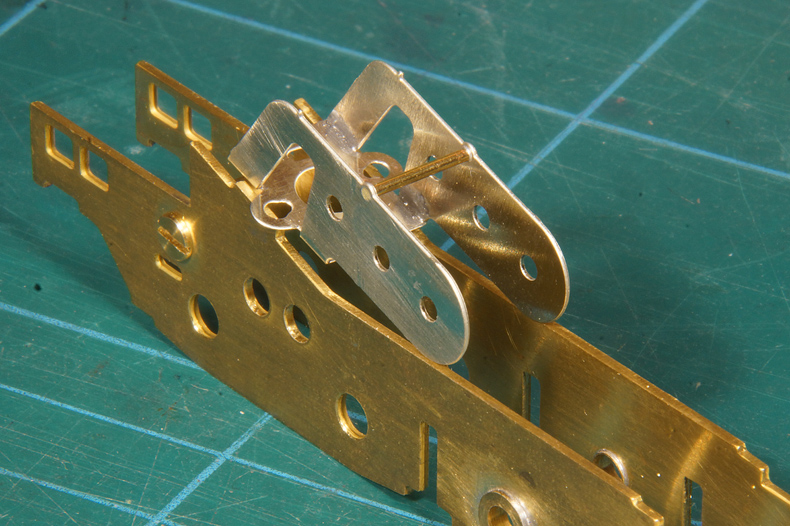

Nou hier gaat het spel om:

|

|||||||||||||||

Bouwen |

|||||||||||||||

|

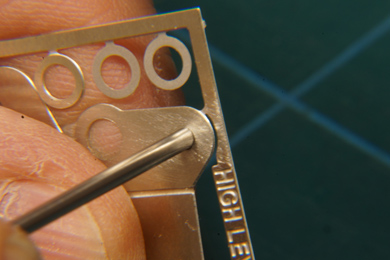

De bouw begint met het ruimen van de gaten. Etsen is een relatief onnauwkeurig proces en het is goed technisch gebruik om de gaten dan iets te klein te houden. Het is aan de bouwer om die gaten op maat te brengen met een ruimer, eerst met een paar slagen tegelijk maar als je de gewenste maat bereikt een slag per keer en steeds even passen. Je mikt op klemvast: dat wil zeggen dat de ring of as die je er in schuift er nét zo in past dat hij op de klem blijft zitten. Op de foto is één van de lagerbussen al gedaan, de tweede komt zo aan de beurt. De delen zijn het makkelijkst te bewerken als ze in de ets blijven zitten, in het bijzonder de kleine delen, maar het is ook een kwestie van persoonlijke voorkeur. |

||||||||||||||

|

De gaten voor de stalen assen van de tandwielen moeten ook geruimd worden. De kit bevat twee stuks stalen stafmateriaal van de geschikte diameter. Het is in principe een voldoende hoeveelheid die ook nog ruimte laat een keer een asje te verzagen zonder dat je meteen met een tekort aan materiaal komt te zitten. Ik heb mijn drie asjes uit één staf gezaagd en de tweede dankbaar bewaard voor toekomstig gebruik. Voor je kunt ruimen moet eerst één van de uiteinden van de staf afgezaagd en glad gemaakt te worden. Waarom? Wel, de staf is bij het samenstellen van de kit afgeknipt. Dat knippen vervormt het uiteinde en maakt het volledig ongeschikt als passtuk. Dus

Ik maakt ook een kleine afschuining op de rand om de scherpte er af te halen. Dan glijdt hij makkelijker in het gat.

◄ Dit moet het eindresultaat zijn in tegenstelling tot de oorspronkelijke staf. |

||||||||||||||

|

|||||||||||||||

|

|

||||||||||||||

|

Met een geschikt stuk staf in de hand kunnen de gaten geruimd worden. De assen zelf hoeven straks niet te draaien dus klemvast is goed.

◄ Succes! |

||||||||||||||

|

Zet een merkje op de ruimer tot waar hij in de ets ging. Dit versnelt het ruimen van de overige gaten aanzienlijk. Je kunt nu immers snel doorwerken tot vlakbij de markering en pas in de allerlaaste fase slag voor slag pas maken. |

||||||||||||||

|

|

||||||||||||||

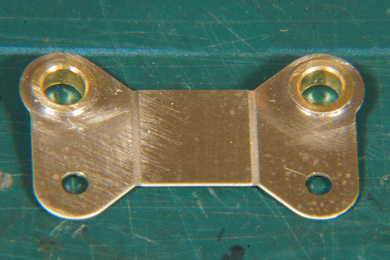

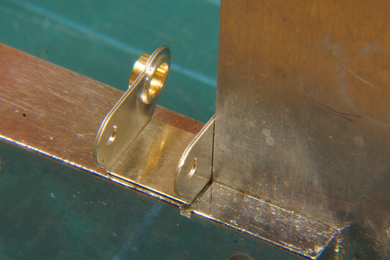

Voor het solderen moet het gat voor de aslagerbus een beetje afgeschuind worden zodat de bus er perfect vlak in ligt.

|

|||||||||||||||

|

|

||||||||||||||

De bussen worden gesoldeerd met een heel klein beetje 180C soldeer en de ets wordt weer schoon gemaakt.

|

|||||||||||||||

|

Om de ets te buigen nam ik hem in de lange tang en lijnde hem precies uit. |

||||||||||||||

|

en vouwde hem om | ||||||||||||||

|

zo ook aan de andere zijde. Het is nu nog niet belangrijk om exact op 90 graden uit te komen. Dichtbij is goed genoeg. | ||||||||||||||

|

De ets wordt namelijk uitgelijnd op de winkelhaak om de perfecte 90 graden te krijgen | ||||||||||||||

|

Met je vingers buig je kleine stukjes totdat hij precies 90 graden is. Doe het met gevoel, geduld en precisie. Als je iets te ver buigt kun je een beetje terug. |

||||||||||||||

|

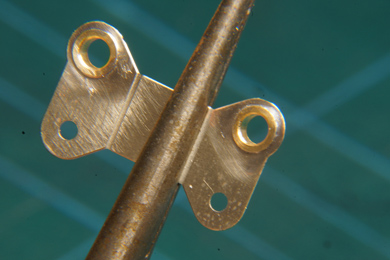

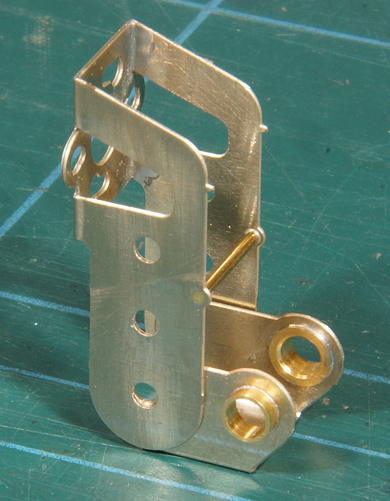

Klaar! Een bijna perfecte final drive carriage. Nu worden de hoeken van de vouwlijn gevuld met een beetje soldeer om die vouwlijn de verstevigen. |

||||||||||||||

|

Dezelfde werkwijze wordt gevolgd met de tandwielkast zelf. | ||||||||||||||

|

De messing staf wordt er ingestoken | ||||||||||||||

|

en de maat wordt er op ingesteld, waarna hij vast gesoldeerd wordt. |

||||||||||||||

|

|||||||||||||||

|

O, ik vergat gebruik te maken van het passtuk dat meegeleverd is om de breedte van de kast in te stellen. Toen ik hem achteraf paste bleek hij er perfect op te zitten (Garrattfan voelt zich trots). |

||||||||||||||

|

Zo ongeveer komt de kast in het frame te zitten. | ||||||||||||||

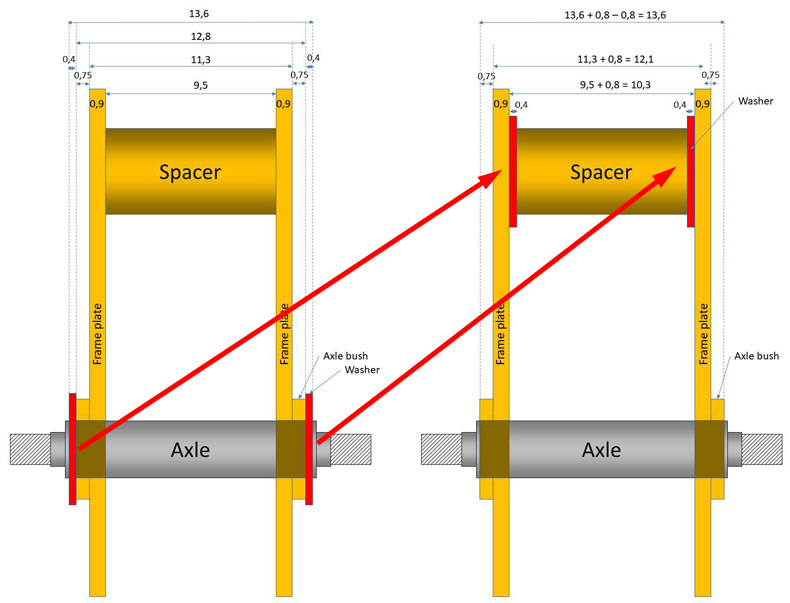

Errrrrm,ah. Oh. Maar de tandwielkast bleek helemaal niet te passen! De frameplaten zijn 0,9 mm dik, en dat is naar de huidige standaard erg dik, de meeste zijn tegenwoordig maar 0,5 mm dik, dus ik miste twee keer 0,4 mm tussen de frameplaten. Wat nu?

Er zijn verschillende wegen die ik kon bewandelen waaronder het dunner frezen van de frames ter plaatse van de tandwielkast, of gewoon twee nieuwe frameplaten maken. Beide opties zijn riskant en bewerkelijk. |

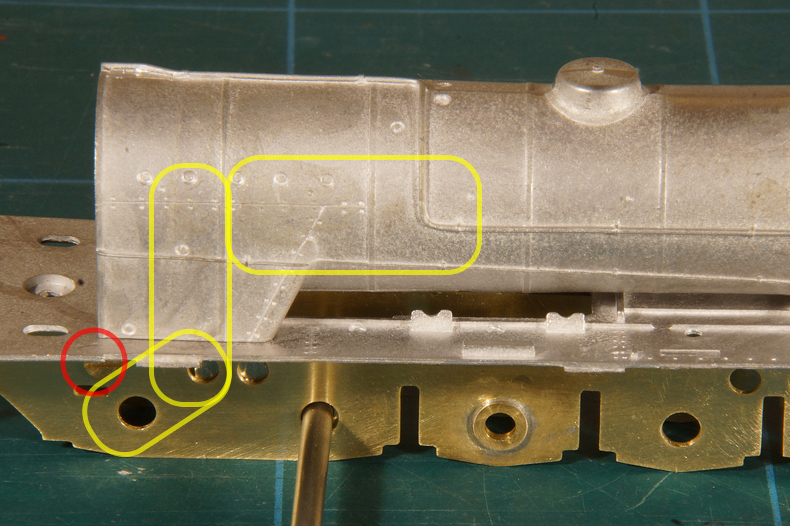

|||||||||||||||

Na wat prakkedenken viel mijn oog op de tussenringen die te zijner tijd tussen de wielen en lagerbuseen moeten komen (rood in de tekening). Ik besloot ze te verplaatsen van de lagerbus naar de afstandsbussen tussen de frameplaten. Daardoor werd het frame 0,8 mm breder en tegelijkertijd hield ik de grootste maat tussen de wielen gelijk.

|

|||||||||||||||

Standaard |

Verbreed |

||||||||||||||

Het effect op het frame was minimaal. Wie ziet het verschil? |

|||||||||||||||

Standaard |

Verbreed |

||||||||||||||

|

De drijfwerk ophanging kan een probleem zijn. In het algemeen bieden de drijfwerken van DJH veel speling maar in geval van nood kan ik de ophanging doorzagen en uit elkaar trekken

Het delen van het remwerk hebben hetzelfde probleem en dezelfde oplossing. |

||||||||||||||

Nu de oplossing gevonden was, werkte ik verder aan de drie stalen assen waar de tandwielen op komen te draaien. Eerst werd op de staf één uiteinde glad gemaakt zoals ik al eerder heb beschreven. De as moet 10,1 mm worden maar wordt iets overmaats afgezaagd en dan teruggevijld tot 10,3 mm. Dan wordt ook het afgezaagde einde gevlakt en geschuurd in de Proxxon om uiteindelijk op 10,1 tot 10,2 mm uit te komen.

|

|||||||||||||||

De delen worden uitgestald om een keer op proef te worden samengebouwd. Zo'n proef is wezenlijk. Je moet bepalen wat de handige werkwijze en volgorde is. Geloof me, het is echt heel vervelend als je meteen voor het eggie begint samen te bouwen en je met de lijm op je asje ontdekt dat je in de verkeerde volgorde werkt! Een keertje droog oefenen loont!

|

|||||||||||||||

|

Ik begon door de assen van links in te steken en dan van boven naar beneden de tandwielen te plaatsen. Dat leverde me twee belangrijke lessen op

|

||||||||||||||

Na de proefsamenbouw. De Blu-Tack zit er om de assen op hun plaats te houden.. |

|||||||||||||||

|

Toen ik de foto's maakte ontdekte ik dat ik vergeten was de buitenzijde van de aslagerbussen af te vijlen. De handleiding beveelt aan ze net zo ver af te vijlen dat de bussen de speling tussen het frame minimaliseren. Slim! Omdat ik die speling toch al niet had heb ik ze gewoon glad af gevijld.

|

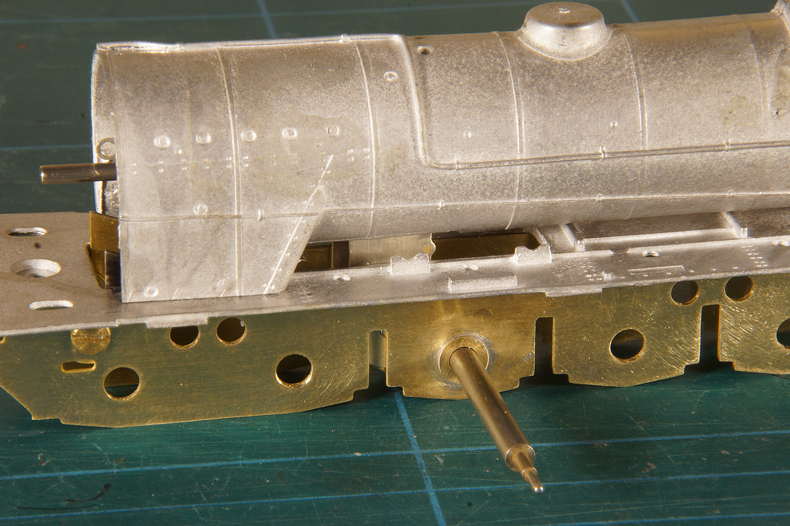

||||||||||||||

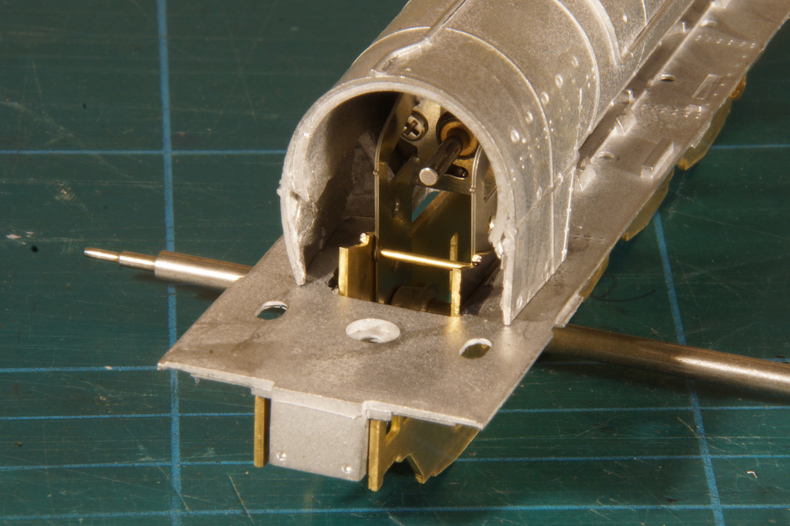

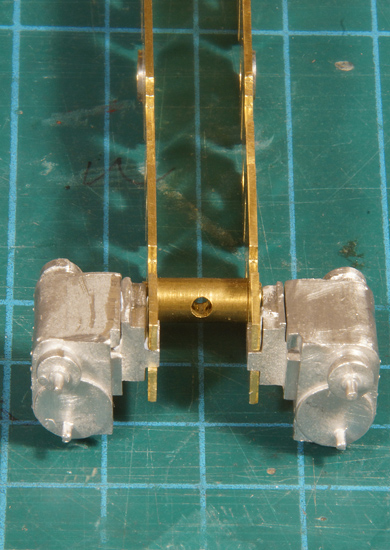

Voordat we nu het chassis verder kunnen klaar maken, moeten we eerst bepalen hoe de tandwielkast geplaats moet worden. De hoofdkeuze is welke as aangedreven moet worden. Ik onderzocht eerst de klassieke opstelling zoals DJH voor ogen had: motor naar achteren en aandrijving op de derde as. Om de tandwielkast op zijn plaats te krijgen moest ik eerst wat materiaal verwijderen uit de binnenzijde van de omloopplaat, ook weer omdat de tandwielkast te breed was. Witmetaal laat zich makkelijk wegschrapen, dus het was zo gebeurd. De foto heeft twee primeurtjes. Voor de eerste keer zit de motor aan de kast en voor de eerste keer zit de kast in het frame. |

|||||||||||||||

Twee opstellingen |

|||||||||||||||

In de de linkerkolom de klassieke opstelling

|

De alternatieve opstelling

|

||||||||||||||

|

|

||||||||||||||

|

|

||||||||||||||

|

|

||||||||||||||

Voor

|

Voor

|

||||||||||||||

Tegen

|

Tegen

|

||||||||||||||

Er is een derde opstelling mogelijk. De motor is dan in dezelfde positie als bij de tweede opstelling in de rechterkolom, maar de Final Drive Carriage gaat naar de vuurkist en drijft de vijfde as aan. Daar moet ik wel de afstandsbus tussen de frameplaten voor verplaatsen en ik kan geen extra voordelen bedenken. Daar moet ik een nachtje over slapen. |

|

||||||||||||||

| Na een goede nachtrust heb ik besloten de de vierde as aan te drijven en zien wat er van komt. Dat betekent dat ik gewoon verder kan werken aan het onderstel. De tandwielkast wordt volledig opgebouwd na de voltooiing van het onderstel. | |||||||||||||||

Sign my

GuestBook